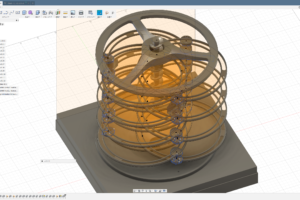

制作方法はこれまでの手法と新しい手法を組み合わせました。これまでの手法としては、3Dプリンタとレーザーカッター使う方法です。新たに取り入れたのは金属フレームを使った強度の確保です。

・縦横1メートルサイズの作品はこれまで手がけたことがなかった大きさなので、プロトタイプを1台先行して作成し、基本構造、フレーム強度、基本部品のフィージビリティスタディを行いました。

・その後プロト機を参照しながらそれとは別に本番機x3台を作成しました。

・ギミックは顧客意図を十分反映できるように、醤油の製造プロセスと設備を調べてからデザインしました。

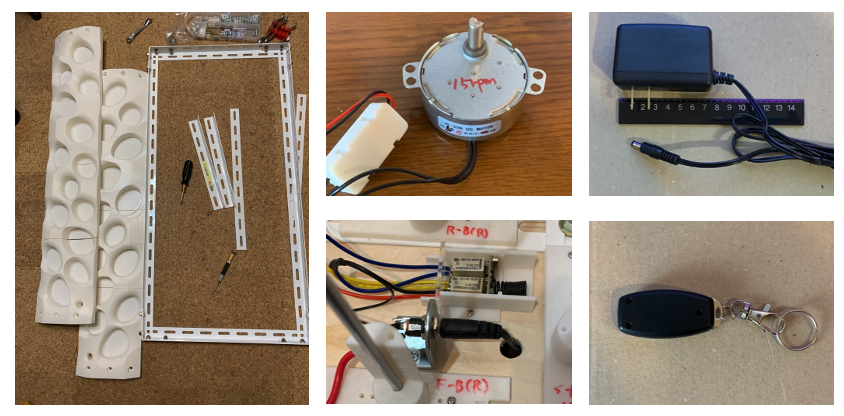

・パーツや材料は長期間の稼働を前提に耐久性の高いものを選定しました。

- ブラシレスモーター (→ 長時間の連続稼働にも耐えるように)

- PLA+ (→ プラスチックで造形するパーツの強度向上のため。従来はPLAを利用)

- スレンレスシャフト (→ 強度及び外観向上のため)

- リモコンリレー (→ 作品の設置場所に関わらず電源オン/オフを簡単にできるように)

全制作工程を通して、顧客との情報(デザイン、進捗)共有を心がけ、納期間際になってからの行き違いがない様にしました。ここは総じて上手く行ったと思います。

(プロト機。金属フレームの試行、基本機構の試行)

(新規採用パーツ)

(制作中モデル。左からモデルA 、B、C)

(ギミック)

-v4-1-e1536388924584.png)